Технология приготовления катализаторов

Оценка каталитических свойств катализатора в отношении определенной реакции характеризуется следующими показателями.

1. Каталитическая активность, определяемая количеством веществ, реагирующих в единице объема катализатора в единицу времени при заданных условиях.

2. Селективность, характеризуемая отношением скорости образования требуемого продукта к общей скорости превращения исходного вещества при определенных составе реакционной смеси и температуре.

3. Механическая прочность.

4. Гидродинамические характеристики, определяемые размером, формой и плотностью зерен катализатора.

5. Устойчивость (термическая, к действию ядов, к длительности работы).

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ КАТАЛИЗАТОРОВ

Каталитическую активность единицы объема катализатора можно выразить произведением трех величин:

где а - удельная каталитическая активность; s - полная поверхность катализатора в единице объема;  - степень использования катализатора.

- степень использования катализатора.

Поверхность единицы объема катализатора определяется размером частиц (глобул), из которых слагается зерно катализатора, и плотностью их расположения. При уменьшении размера глобул активность единицы объема катализатора растет только в области относительно крупных глобул. При дальнейшем уменьшении их размера на активность начинает влиять внутренняя диффузия, которая осуществляется вначале по молекулярному закону, а далее переходит в область Кнудсена.

Дальнейшее увеличение активности возможно при переходе к бидисперсным структурам, состоящим из мелких плотных частиц, соединенных в более крупные пористые частицы.

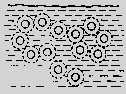

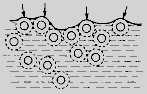

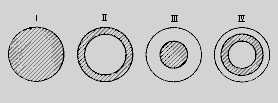

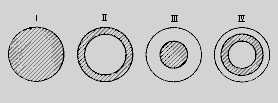

Схематическое изображение моно- и бидисперсной структур зерен катализатора

Переход к бидисперсным структурам позволяет увеличить активность в 5-8 раз [2]. Для нанесенных катализаторов, в которых пористая структура образуется носителем, дисперсность активного компонента не влияет на скорость диффузии и его целесообразно располагать на поверхности носителя в форме, образующей максимальную поверхность.

Селективность реакции также зависит от пористой структуры. При параллельных реакциях диффузионное торможение может как снижать, так и повышать селективность. Так, например, если основная реакция имеет первый порядок, а вредная побочная реакция - второй, то в области внутренней диффузии наряду с уменьшением общей скорости будет возрастать селективность.

При последовательных реакциях, когда полезный продукт является промежуточным, диффузионное торможение всегда снижает селективность.

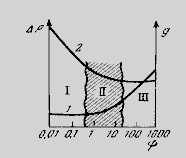

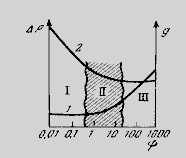

Относительное изменение необходимого количества катализатора g (1) и гидравлического сопротивления слоя катализатора (2) с ростом параметра

Относительное изменение необходимого количества катализатора g (1) и гидравлического сопротивления слоя катализатора (2) с ростом параметра  , пропорционального размеру зерен катализатора

, пропорционального размеру зерен катализатора

I - кинетическая область, II - переходная область, III - область внутренней диффузии

На степень использования катализатора может влиять градиент температуры между наружной и внутренней частями гранулы катализатора.

Механическая прочность определяется главным образом способом приготовления. Требования к прочности зависят от условий эксплуатации катализатора. Нужно учитывать изменение прочности под воздействием реакционной среды и повышенной температуры.

Наличие макроструктурных неоднородностей (трещин и других дефектов) и больших внутренних напряжений снижает прочность. Поэтому механическая прочность существенно зависит от пористой структуры. Необходимо избегать образования очень крупных пор.

Недостаточная механическая прочность многих промышленных катализаторов приводит не только к потерям катализатора, но и к росту гидравлического сопротивления каталитического реактора и последующих аппаратов и к частым вынужденным остановкам. Многие активные катализаторы не могут быть применены в промышленности из-за недостаточной прочности.

Гидродинамические характеристики, определяемые размером и формой зерен катализатора, полностью зависят от способа приготовления. Методы формовки - таблетирование, экструзия или отвердение капель золя в жидкости.

Для катализаторов, используемых в псевдоожиженном слое, существенна способность к псевдоожижению (флюидизации), зависящему не только от размера, формы и массы зерен, но и от прочности их сцепления, определяемой химическим составом поверхности зерен. Для более точного вычисления оптимального размера зерен надо учитывать стоимость катализатора и контактного аппарата, а также расход энергии на проталкивание газа через слой катализатора. С увеличением размера зерен катализатора возрастают затраты на катализатор.

Значительного эффекта можно достигнуть изменением формы зерен.

Выгодной является кольцеобразная форма зерен.

Применение регулярно уложенного катализатора.

Все мероприятия по увеличению доли свободного объема слоя катализатора целесообразны для процессов, осуществляемых при давлениях, близких к атмосферному. Для процессов при высоких давлениях величина гидравлического сопротивления не оказывает существенного влияния на эксплутационные расходы. Для контактных процессов при повышенных давлениях выгоднее поэтому более плотная упаковка катализатора.

Одной из главных характеристик катализаторов является устойчивость к длительной работе, которая зависит от очень большого числа факторов. Снижение каталитической активности может наступить в результате действия различных ядов, химических превращений активного компонента, уменьшения поверхности и изменения пористой структуры катализатора и многих других.

Устойчивость катализатора часто определяется протеканием процессов рекристаллизации активного компонента, приводящих к уменьшению его поверхности. Для повышения стабильности иногда в состав катализатора вводят добавки, предохраняющие активный компонент от рекристаллизации путем разделения его кристаллитов друг от друга. Этот способ используется, например, в случае приготовления катализаторов синтеза аммиака.

Применение устойчивого носителя не исключает возможности рекристаллизации активного компонента.

К наиболее типичным способам сохранения устойчивости катализатора в условиях длительной его эксплуатации относятся: предотвращение перегрева катализатора, предварительная очистка исходных реагентов, подбор достаточно инертных носителей, проведение периодической регенерации, предварительная стабилизирующая термообработка катализатора.

МЕТОДЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ

Методы приготовления катализаторов для различных процессов весьма разнообразны, однако наиболее употребительные можно разделить на следующие группы: а) включающее стадии гелеобразование и осаждения; б) основанные на нанесении активного компонента на носитель; в) основанные на смешении исходных веществ.

1. Получение основного компонента катализатора осаждением гидроксидов

При увеличении рН среды добавлением к раствору соли осадителя первой стадией процесса обычно является образование гидроксида, содержащего основные или кислые соли. Продукты гидролиза подвергаются быстрой полимеризации и конденсации с образование относительно устойчивых полимолекул, которые можно рассматривать как первичные элементы осадка.

По способности к кристаллизации гидроксиды можно разбить на три группы. К первой группе относятся аморфные, практически не кристаллизующиеся гидроксиды, типичным представителем которых является силикагель. Гидроксиды магния, кадмия и двухвалентного олова, образующие вторую группу, кристаллизуются настолько быстро, что аморфную фазу удается наблюдать лишь в особых условиях. В третью группу входят гидроксиды титана, циркония, железа, меди и алюминия, а также гидратированные оксиды пятивалентной сурьмы и четырехвалентного олова.

Рассмотрим подробнее процесс укрупнения на примере формирования структуры силикагеля. Первичные частицы золя размером около 4 нм обычно защищены ионно-сольватной оболочкой, препятствующей их слиянию в более крупные. Для образования концентрированного и стабильного золя достаточно наличия 1-4 ионов натрия на 1,0 нм2 поверхности первичных глобул.

Защитное действие ионно-сольватной оболочки продолжается до конечной стадии сушки геля, когда в результате испарения воды под действием капиллярных сил происходит принудительное сближение глобул. Следует отметить двойственное влияние ионов натрия на поверхность силикагеля. В начальной стадии он повышает защитное действие гидратной оболочки и предотвращает слияние первичных глобул, в условиях же сушки после разрушения гидратных оболочек повышает растворимость кремниевой кислоты и ускоряет рост размеров глобул в результате их слияния.

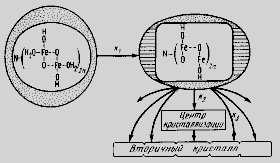

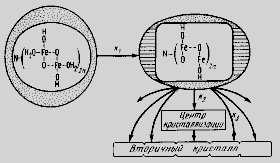

Схема кристаллизации гидроксида железа

Схема кристаллизации гидроксида железа

Методы осаждения позволяют в широких пределах варьировать пористую структуру и внутреннюю поверхность получаемых катализаторов и носителей. В технологическом отношении они обладают, однако, серьезными недостатками, заключающимися в значительном расходе реактивов, большом количестве сточных вод. Поэтому для катализаторов и носителей, производимых в количестве нескольких тонн в год, целесообразно искать другие пути диспергирования - термические, механические или путем осуществления химических превращений в твердой фазе. Примером последнего может служить способ получения активного оксида алюминия [3, с. 3-7].

Схема формирования структуры силикагеля при сушке

а,б - I стадия, в,г - II стадия, д,е - III стадия

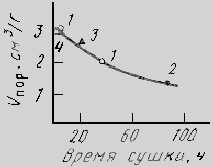

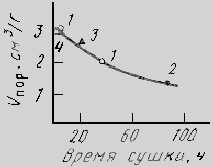

Конечную пористость можно менять, варьируя скорость сушки. На рисунке показано увеличение пористости силикагеля с возрастанием скорости сушки в случае гидрогеля, подвергнутого длительной выдержке для упрочнения контактов между глобулами.

Влияние скорости сушки на общую пористость

Влияние скорости сушки на общую пористость

Режим сушки: 1 - 290 К, ток сухого воздуха; 2 - 290 К, ток влажного воздуха;

3 - 290 К, вакуум; 4 - 420 К, сушильный шкаф

2. Получение катализаторов нанесением активного компонента на носитель

Преимуществами методов приготовления катализаторов, основанных на нанесении активного компонента на носитель, являются эффективное использование активного компонента вследствие его высокой дисперсности, меньшее количество вредных отходов и др. В зависимости от механизма взаимодействия нанесенные катализаторы можно разделить на два больших класса, которые в дальнейшем будем называть "сорбционными" и "пропиточными". В случае сорбционных катализаторов в процессе приготовления имеет место взаимодействие между носителем и исходным веществом, адсорбирующимся на поверхности. В случае пропиточных катализаторов такое взаимодействие практически отсутствует и исходное соединение активного компонента находится в растворенном состоянии в порах носителя.

При небольшом содержании активного компонента пористая структура нанесенного катализатора очень мало отличается от структуры носителя, поэтому для создания активных катализаторов очень важным является подбор носителя с оптимальной текстурой.

Характерным свойством нанесенных катализаторов является неравномерность распределения активного компонента по сечению гранулы. Рядом исследователей [4, 5] принято деление нанесенных катализаторов на четыре основные типа: I - с равномерным распределением; II - "корочковый", у которых активный компонент сосредоточен у периферии гранул; III - активный компонент сосредоточен в центре гранулы (так называемый "яичный желток"); IV - активный компонент расположен в средней области, удаленной как от центра, так и от внешней поверхности зерна катализатора.

Оптимальная глубина нанесения платины зависит в основном от значения критерия

Оптимальная глубина нанесения платины зависит в основном от значения критерия  , определяющего соотношение между скоростью реакции и скоростью диффузии. При малых значениях

, определяющего соотношение между скоростью реакции и скоростью диффузии. При малых значениях  ( < 0,5), когда реакция протекает в кинетической области, целесообразно наносить платину равномерно по всей внутренней поверхности зерна (см. тип I). Эффект от увеличения концентрации платины в наружных слоях зерна начинает сказываться при

( < 0,5), когда реакция протекает в кинетической области, целесообразно наносить платину равномерно по всей внутренней поверхности зерна (см. тип I). Эффект от увеличения концентрации платины в наружных слоях зерна начинает сказываться при  >10. Приготовление так называемых корочковых катализаторов, содержащих активный компонент вблизи наружной поверхности зерна, целесообразно только в условиях высокой скорости реакции.

>10. Приготовление так называемых корочковых катализаторов, содержащих активный компонент вблизи наружной поверхности зерна, целесообразно только в условиях высокой скорости реакции.

Для реакций, протекающих в кинетической области (малые значения  ), в ряде случаев целесообразно располагать активный компонент в центральной части зерна (см. тип III). При этом внешняя, лишенная активного компонента зона носителя может защищать активный компонент от ядов, кокса и т.д., снижать потери активного компонента при истирании катализатора.

), в ряде случаев целесообразно располагать активный компонент в центральной части зерна (см. тип III). При этом внешняя, лишенная активного компонента зона носителя может защищать активный компонент от ядов, кокса и т.д., снижать потери активного компонента при истирании катализатора.

Число вариантов распределения существенно увеличивается при переходе к катализаторам с бидисперсной структурой. Направленное чередование зон с разными активными компонентами может являться дополнительным резервом для управления селективностью реакций. Пример такого сложного многокомпонентного катализатора описан сотрудниками фирмы "Дженерал моторс" [4], предложившими катализатор дожигания автомобильных выбросов, в котором у внешней поверхности размещена платина (II тип распределения), далее по глубине зерна последовательно размещены зоны, содержащие рутений и палладий (распределение IV типа), и, наконец, равномерно по зерну размещен церий (I тип распределения).

Метод нанесения используется и для получения катализаторов более сложного состава, активный компонент которых включает два или более элементов.

Несмотря на разнообразие химического состава, для нанесенных металлооксидных катализаторов можно выделить основные особенности, обусловленные методом нанесения активного компонента: для сорбционного способа характерны высокая, близкая к атомарным, дисперсность частиц активного компонента, сохраняющаяся в широком диапазоне его содержания, и повышенная термостойкость, в случае биэлементных катализаторов.

Катализаторы, полученные способом пропитки, высокодисперсны только при малом содержании активного компонента. К достоинствам пропиточного метода следует отнести его простоту и доступность исходных веществ, в основном нитратов и карбонатов. Однако следует указать и ряд недостатков: ограничения по концентрации активного компонента, обусловленные растворимостью исходного вещества и объемом пор носителя; возможность неравномерного распределения активного компонента по сечению гранулы вследствие выноса в процессе сушки части раствора на периферию зерна и т.д.

От указанных недостатков свободны сорбционные методы благодаря образованию химической связи между адсорбируемым веществом и функциональными группами носителя. Ограничения метода связаны прежде всего с недостаточным ассортиментом соединений, обладающих необходимой растворимостью и способных осаждаться на поверхности носителей.

ФОРМОВАНИЕ, ПОРИСТАЯ СТРУКТУРА И ПРОЧНОСТЬ ГРАНУЛ КАТАЛИЗАТОРА

Формование катализатора является одной из наиболее сложных операций.

Методы грануляции можно разделить на три группы: 1) формование веществ, находящихся в жидкой фазе, - золей и смеси золей с гелеобразными или твердыми компонентами; 2) формование концентрированных пастообразных масс; 3) формование порошкообразных масс.

1. Жидкофазное формование

Выбор метода формования катализаторов зависит от свойств формуемой массы и требований, предъявляемых к продукту [6]. Если формовки подлежит разбавленная масса, содержащая 10-20 мас.% твердой фазы, и катализатор используется в кипящем слое, то для грануляции используют "газофазную" формовку. Для этого золь тем или иным способом вводят в полую колонну, в которую одновременно подается теплоноситель (горячие дымовые газы, горячий воздух и т.п.). Этим способом образуются частицы размером до 120 мкм.

Жидкофазный способ грануляции позволяет получать более крупные сферические частицы.

2. Формование пастообразных масс

Формуемость пастообразных материалов, содержащих 30-70 мас.% твердой фазы, основана на способности материалов под влиянием механических воздействий изменять свои физико-механические свойства, в результате чего масса получает способность приобретать и сохранять придаваемую ей форму. Это свойство обусловлено содержанием в массе тиксотропной коллоидной фракции, которая при механическом воздействии снижает свою пластическую прочность и восстанавливает ее после снятия этого воздействия.

3. Формование порошкообразных масс

Грануляция порошкообразных масс может производиться несколькими способами. Наиболее употребительными являются окатывание и таблетирование.

Окатывание. Способ грануляции окатыванием состоит в том, что увлажненный порошкообразный материал подвергают обработке во вращающемся барабане или на тарельчатом (дисковом) грануляторе. В процессе грануляции при вращении рабочей части машины (барабана или тарелки) частицы порошка под влиянием центробежной силы отбрасываются к стенке.

Гранулирование методом окатывания можно осуществлять как сухим, так и влажным методом.

Повышение прочности гранул порошкообразных материалов можно достигнуть также введением ряда поверхностно-активных веществ.

Таблетирование. При использовании метода таблетирования, под влиянием давления, приложенного извне, происходит уменьшение первоначального объема порошкообразного материала, сцепление между его частицами и, как следствие, образование прочного тела - таблетки.

Важным недостатком способа грануляции прессованием является быстрое изнашивание дорогостоящего пресс-инструмента.

ТЕРМИЧЕСКОЕ РАЗЛОЖЕНИЕ ГИДРОКСИДОВ И СОЛЕЙ

Активным компонентом оксидных катализаторов являются не гидроксиды, карбонаты, соли или другие соединения, а продукты их термического разложения или взаимодействия - соответствующие оксиды.

Текстура оксида, образующегося при прокаливании исходного вещества (величина поверхности и пористая структура), зависит от многих факторов: химической природы и текстуры исходных веществ, степени их чистоты от посторонних примесей, состава газовой среды, продолжительности и температуры нагрева.

СПЕКАНИЕ КАТАЛИЗАТОРОВ ПРИ ТЕРМООБРАБОТКЕ

Стадия термообработке при повышенных температурах часто сопровождается частичным спеканием. При этом происходит стабилизация структуры и фазового состава катализатора. Спекание в ряде случаев приводит к некоторому росту механической прочности, устранению снижающих селективность микропор и т.д.

СПИСОК ЛИТЕРАТУРЫ

- Боресков Г.К. - Гетерогенный катализ. Москва: Наука,1988.

- Боресков Г.К. - В кн.: Пористая структура катализаторов и процессы переноса в гетерогенном катализе. Новосибирск: Наука, 1970, с. 5-15.

- Некоторые катализаторы и каталитические процессы Института катализа. Новосибирск: Ин-т катализа СО АН СССР, 1975, с. 3-7.

- Hegedus L.L., Summers J.C., Schlatter J.C., Baron K. - J. Catal., 1979, vol. 56, №3, p. 321-335.

- Neimark A.V., Kheifez L.J., Fenelonov V.B. - Industr. and Eng. Chem. Prod. Res. and Develop., 1981, vol. 20, p. 439-450.

- Кациобашвили Я.Р., Кускова Ю.С., Левицкий Э.А., Романовский Б.В. - Хим. пром-ть, 1962, №1, с.26-30.

Copyright@All rights reserved, 2001.

Идея: Реутова О.А.

Реализация: Ступина О.В.