Носители катализаторов, адсорбенты, химпоглотители

СИЛИКАГЕЛИ

Силикагель (ксерогель кремниевой кислоты с хорошо развитой пористой структурой) используются для осушки воздуха и промышленных газов, осушки различных жидкостей, рекуперации паров органических веществ, очистки масел, удаления из нефти смолистых веществ. Применяется в хроматографии, а также как носитель катализаторов для реакций полимеризации, конденсации, окисления и восстановления органических веществ, для разделения радиоактивных изотопов, очистки промышленных сточных вод от ионов различных металлов. Производится промышленностью в виде зерен и шариков; в зависимости от пористой структуры может быть двух сортов: мелкопористый и крупнопористый. В свою очередь каждый сорт по размерам зерен имеет несколько марок:

1) мелкопористый - КСМ (крупнозернистый силикагель мелкопористый), ШСМ (шихта силикагель мелкопористый) и МСМ (мелкозернистый силикагель мелкопористый);

2) крупнопористый - КСК (крупнозернистый силикагель крупнопористый) и МСК (мелкозернистый силикагель крупнопористый).

Кроме этих силикагелей имеются еще две промышленные марки активированных силикагелей с размером зерен 0,25-0,5 мм - АСК (активированный силикагель крупнопористый) и АСМ (активированый силикагель мелкопористый).

Гранулированные силикагели также носят две марки - мелкопористые (КСМ и ШСМ) и крупнопористые (КСК и ШСК).

Помимо названных выше выпускаются также силикагели специального назначения (силикагель индикатор влажности СИ, силикагель для хроматографии, силикагель для бытовых холодильников) и ряд новых силикагелей в промышленном масштабе.

АКТИВНАЯ ОКИСЬ АЛЮМИНИЯ

Активная окись алюминия используется для производства катализаторов процессов риформинга, изомеризации, гидроочиски и др. Широкое применение находит она также в процессах адсорбции (для осушки газов, масел, очистки газов и жидкостей от фторсодержащих соединений). В промышленных масштабах ее получают переосаждением гидрата глинозема путем его растворения в кислотах (серной, азотной) или в щелочи (едком натре) с последующим гидролизом, формовкой, сушкой и прокаливанием. Свойства синтезированной окиси зависят от структуры и морфологии исходной гидроокиси а также от условий термообработки. Существует большое число модификаций окиси алюминия. В промышленности активная окись алюминия в зависимости от назначения, выпускается в основном трех сортов, каждый из которых включает в себя ряд марок.

АКТИВНЫЕ УГЛИ

Активные угли применяются в промышленности как адсорбенты для разделения и очистки веществ в газовой и жидких фазах, в качестве катализаторов и носителей катализаторов, хемосорбентов и осушителей. Эффективное использование угля для решения той или иной производственной задачи возможно при соответствии его качества (пористая структура, природа поверхности, состав минеральной части, механическая прочность) условиям проведения технологического процесса.

По природе активированные угли принадлежат к группе графитовых тел. Для них используются углесодержащие материалы растительного происхождения. Ископаемые угли, каменноугольные полукоксы и др. Существуют два основных способа получения активных углей: Парогазовый метод активирования (процесс частичного "выжигания" углеводородных соединений из угля-сырца и окисление самого углерода за счет кислорода воздуха, пара и углекислого газа) и активирование углей органическими добавками (термическое разложение материала угля-сырца в присутствии неорганических добавок). В зависимости от способа и условий получения активированные угли могут резко отличаться природой поверхности, которая в свою очередь может меняться при хранении в присутствии кислорода воздуха и воды. Активированный уголь обладает каталитической активностью в ряде химических реакций: окисления, галогенирования, дегидрохлорирования, дегидратации, полимеризации и др.

Большое значение во всех случаях применения углей имеет пористая структура. Для углей характерно полимодальное распределение объема пор по размерам, наличие нескольких узких максимумов на кривой распределения объема пор по эффективным ресурсам.

При адсорбции веществ с малыми размерами молекул определяющую роль играет мелкопористая структура, по характеру которой все активные угли делятся на две группы: с узким и широким распределением микропор. Угли первой группы характеризуются одной разновидностью микропор. Угли второй группы - двумя и более.

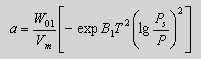

Параметры мелкопористой структуры для активных углей определяются по экспериментальной изотерме адсорбции стандартного пара (бензола) которая для углей с узким распределением микропор описывается уравнением

| (уравнение * ) |

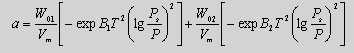

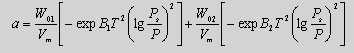

а для углей с широким распределением, в частности с двумя разновидностями микропор, уравнением

Здесь а - равновесное количество адсорбированного вещества (равновесная величина адсорбции) при давлении Р, моль/кг; W01, W02 - предельные объемы адсорбционного пространства для первого и второго вида микропор, соответственно м3/кг; Vм - молярный объем бензола (0,088 см3/моль при 293 К); В1, В2 - структурные константы, характеризующие размеры микропор первого и второго вида, соответственно; Т - температура опыта, К; Рs - давление насыщенного пара; Р - равновесное давление пара бензола.

Для нахождения констант W0 и В в случае углей с узким распределением микропор уравнение (*) представляют в линейной форме и строят по экспериментальным данным график зависимости  . Аналогична задача для углей с широким распределением микропор решена только для частного случая двух различных микропор.

. Аналогична задача для углей с широким распределением микропор решена только для частного случая двух различных микропор.

При адсорбции на углях веществ с крупными молекулами, а также частиц с коллоидной степенью дисперсности, для которых микропоры являются практически не проницаемыми, основное значение приобретают мезопоры. Макропоры во всех случаях играют роль транспортных каналов. Параметры мезо- и макропорактивных углей(удельную поверхность, объем и распределение объема пор по размерам) определяют обычными для катализаторов методами - адсорбционным, по вдавливанию ртути, пикнометрическим.

По назначению активные угли, выпускаемые промышленностью делятся на 3 группы.

1. Осветляющее угли, предназначенные для адсорбции из растворов окрашивающих примесей с крупными молекулами или частиц с коллоидной степенью дисперсности, - марки углей А, Б, АГС-4, ОС, МД. Помимо пористой структуры для этой группы углей большое значение часто имеет содержание растворимых минеральных примесей и рН водной вытяжки.

2. Рекуперационные угли, используемые для адсорбции газовой фазы паров органических веществ. Отличаются высокой механической прочностью, малым сопротивлением слоя газовому потоку, низкой удерживаемой способностью. Выпускаются следующие марки рекуперационных углей: АР-3, АРТ, АРТ-2, СКТ-3.

3. Активные угли газового типа, применяемые для тонкой очистки и разделения газов, адсорбцией из раствора веществ с относительно малой величиной молекул и при небольших концентрациях, как катализаторы и носители катализаторов.

ЦЕОЛИТЫ

Цеолиты представляют собой пористые кристаллические алюмосиликаты со строго регулярной кристаллической структурой. Они используются в промышленности для глубокой осушки и очистки газов и жидкостей, разделения смесей различных органических веществ, в качестве компонентов катализаторов.

Общая формула цеолитов: М2мО· Аl2О3· nSiO2· kH2O. Здесь М - катион, имеющий валентность м; n - коэффициент, характеризующий тип цеолита, иногда называемый силикатным модулем; k - количество молекул воды.

Существуют различные классификации цеолитов. Классификация цеолитов Баррера по молярно-ситовому действию, показывает, какие молекулы по своим размерам могут адсорбироваться цеолитами того или иного типа. Классификация по структурному принципу была предложена Смитом, а позднее Мейером.

На практике для обозначения структурного типа цеолита обычно используют буквы латинского алфавита А, Х, Y, S, T, L и т. д., перед которыми ставят символ катиона, содержащегося в цеолите в преобладающем количестве. Так, символы СаА или СаХ являются обозначением цеолитов типа А и Х в кальциевой форме.

Цеолиты довольно распространены в природе: встречаются в вулканических турфах, базальтах, пегматитовых жилах и т. д. В промышленности, как правило, используются цеолиты, полученные синтетическим путем - гидротермальной кристаллизацией щелочных алюмосиликагелей. В процессе кристаллизации гидрогель превращается в мелкодисперсный порошок цеолита, который после промывки гранулируется с добавлением связующего - глины.

Введение связующего приводит к изменению ряда физико-химических свойств цеолитов: каталитической активности, адсорбционной емкости, механической прочности и др. По этому промышленностью освоен выпуск гранулированных цеолитов, не содержащих связующих веществ, кристаллизацией предварительно сформированного алюмосиликата.

ИОНООБМЕННЫЕ СМОЛЫ

Ионообменные смолы, или иониты, представляют собой высокомолекулярные органические вещества, практически не растворимые, способные к обратимому обмену своих ионов на эквивалентное количество других ионов, находящихся в растворе. Смолы, обменивающие положительные ионы называются катионообменивающими (катионитами), обменивающие отрицательно заряженные ионы - анионообменивающими (анионитами).По химической природе иониты представляют собой высокомолекулярные соединения (полимеры типа фенолформальдегидных смол или  -полимеры стирола и дивинилбензола),имеющие функциональные группы-носители ионообменных каталитических свойств. Вводя в структуру полимера группы -РО(ОН)2, -SО3Н, -СООН, -SН или Аs(ОН)2, получают катионообменные смолы. Группы -NН2, =NН,

-полимеры стирола и дивинилбензола),имеющие функциональные группы-носители ионообменных каталитических свойств. Вводя в структуру полимера группы -РО(ОН)2, -SО3Н, -СООН, -SН или Аs(ОН)2, получают катионообменные смолы. Группы -NН2, =NН,  ,

,  придают полимерам свойства анионитов.

придают полимерам свойства анионитов.

Иониты могут использоваться в качестве катализаторов органических реакций различных типов: алкилировании, этерификации, конденсации, цианэтилирования, гидролиза и др.

При использовании ионитов в качестве катализаторов главными их свойствами (помимо характера ионогенных групп) являются следующее: обменная емкость - число мг-экв активных групп на 1 г ионита; относительная набухаемость - процентное приращение объема ионита при набухании, отнесенное к первоначальному объему; коэффициент влагоемкости - характеризуется количеством воды, г, которое может связать 1 г первоначально сухого ионита при предельном набухании(для надводных сред - коэффициент сольватации); суммарная пористость и распределение пор по размерам; термостойкость. Термостойкость катионитов не превышает 150 °С, анионитов - 120 °С.

ДИАТОМИТЫ, ТРЕПЕЛЫ И ОПОКИ

Диатомиты, трепелы и опоки используются в промышленности в качестве адсорбентов различных жидкостей, как катализаторы и носители катализаторов. По природе они являются осадочными горными породами.

Диатомит (называемый также горная мука, полировальный сланец, кизельгур, инфузорная земля) сложен преимущественно из кремниевых, полых внутри панцирей одноклеточных диатомитовых водорослей. Химический состав (в % масс): кремнезем - 55,0-95,0; глинозем - 0,1-10,5; окись железа - 0,2-10,0; окиси кальция и магния - 0,2-4,0; фосфора и натрия - следы. Плотность диамонита - 2000-2600 кг/м3; суммарный объем пор в среднем равен 1·10-3 м3/кг, хотя в отдельных случаях может достигать 2,8·10-3 м3/кг; удельная поверхность - 50·103 м2/кг.

Трепел состоит из микроскопических зерен опалового кремнезема, а также из частиц слюды, полевого шпата, глины. Его плотность равна 2000-3000 кг/м3; химический состав (в % масс.): кремнезем - 65-91, глинозем - 3,0-12,0, окись железа - 0,8-6,0, окись кальция - 0,9-3,5. Окись магния - 0,5-2,5; объем пор - 0,8·10-3 м3/кг; удельная поверхность - (100-150)·103 м2/кг.

Опоки более твердые и темные, чем диатомиты и трепелы. Они состоят из мелкозернистого аморфного кремнезема с примесью глины, песка, глауконита и др. Объем их пор достигает 0,6·10-3 м3/кг; удельная поверхность равна (100 - 150)·103 м2/кг.

При производстве катализаторов для процессов гидрирования, окисления, алкилирования и других диатомиты, трепелы и опоки часто активируют предварительными прокалкой или обработкой кислотой либо щелочью. При этом происходит удаление органических примесей, снижается содержание полуторных окислов, изменяется пористая структура.

Copyright@All rights reserved, 2001.

Идея: Реутова О.А.

Реализация: Ступина О.В.